超音波溶着の各構成部品の役割

まず一般的に超音波溶着機を構成する部品、機構としては以下のものがあります。

・超音波発振器

・超音波振動子(コンバーター)

・ブースター

・ホーン

・プレスユニット(加圧機構)

超音波発振器はジェネレーターとも呼ばれていますが、入力された50/60Hzの電気信号を内部で20kHzや40kHzという周波数の電気信号に変換します。

また入力時の電圧は100Vや200Vですが、発振器の内部では約1000Vという高い電圧の電気信号に増幅されています。

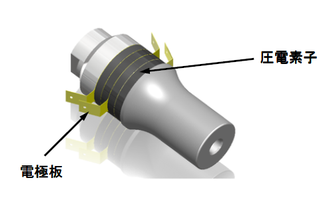

発振器で作られた高電圧の電気信号は、超音波振動子へ伝達されます。 振動子はコンバーターまたはトランスデューサーとも呼ばれています。

振動子の内部にはピエゾ圧電素子と呼ばれるセラミックがあり、このセラミックは電圧を印加すると厚みが変化する特性を持っています。

変化する厚みの量は数ミクロンと極めて小さいのですが、非常に大きな力を持っています。

|

様々な周波数の振動子 |

振動子カバーの内部構造 |

超音波振動子はこの圧電素子の特性を活かし、20kHzや40kHzの周波数で電圧の印加のオン/オフを繰り返すことによって素子に伸縮運動を発生させます。

これにより20kHzや40kHzの電気信号は、機械的な振動エネルギーに変換されるのです。

振動子から発せられた機械的振動は、ブースターに伝達されます。

ブースターでは、振動子から伝達されてきた18μm(20kHzの場合)の振幅(振動の大きさ)を増減させます。

超音波溶着では発振時間、加圧力、振幅が溶着強度を決める大きな要素になりますが、ブースターはこの中の振幅を適切な値に調整する役割を持っています。

ブースターはその形状によって振幅を増幅させたり、逆に減衰させています。 ブースター及び他の共振体は中心部分では縦方向の振幅が0(ゼロ)になるノーダルポイントと呼ばれる波長の節の部分があります。 このノーダルポイントから上の部分と下の部分の体積比により、振幅の増幅率が異なってきます。 例えば下の写真の一番左側は中央の金色の保持用リングを境に、上が細く下が太くなっていますが、この場合振幅は減衰され、入力振幅に対して0.5倍の振幅がブースター端面からホーンに伝達されます。 また一番右側は上が太く、下が細くなっており、振幅は2.5倍に増幅されてホーンに伝えられます。

例えば、2.0倍の倍率のブースターを使用すると、振動子から発せられた18μmの振幅が36μmに増幅されてホーンに伝達されます。

超音波ホーンでも、形状によって振幅の増減を行う事は可能ですが、ホーンでの振幅の調整には限界がありますので、ブースターを使用することによって広範囲に振幅を調整することが可能になります。

振幅の増幅率が異なるブースター

またブースターは振幅の増幅を行うだけでなく、振幅が0になるノーダルポイントを利用して、機械的に保持する役割も持っています。(写真のブースターの中心付近の金色のリング部分)

ブースターからホーンに伝達された超音波振動は、ホーンの内部においても増幅、または減衰されてワークへ伝達されます。

通常、ホーン表面の大きさがワークよりも大きいか等しい場合、ワーク表面での発熱はごくわずかで、ほとんどは溶着する境界面へ伝達されます。

ホーンはアルミやチタンなどの金属の塊で出来ており、使用する周波数で正しく共振するように設計されています。

適切な共振状態が得られないと、振動させる為に大きなロスが発生し、共振体が発熱してしまうだけでなく、振動による大きなストレスによってクラックが入って使用できなくなってしまう事もあります。

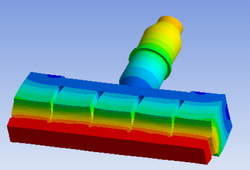

コスモシステムでは最新鋭のコンピューター解析技術を用いて、予めホーンの振動状態を確認し、最適な状態になるように設計しています。

有限要素法解析を行いホーンの形状を最適化

ホーンに使用される材質は、アルミ合金やチタン合金が多く、中でもチタンは音響的特性と強度的特性から最も超音波溶着用ホーンに適した材質と言えますが、材料コストが高いのが欠点です。

アルミ合金は音響的特性も良く、材料コストもチタンよりもかなり安い為、最も多く使用されている材料です。 但しチタンやスチール製のホーンに比べると柔らかい為、耐摩耗性が問題になることもあり、生産数が多い自動機や、ガラス入りの樹脂材ではすぐに摩耗して使用できなくなりますので注意が必要です。

アルミ製ホーンでは耐摩耗性を上げる為に、先端部分にハードクロームメッキ処理を施すこともあります。

またスチール製のホーンは、アルミやチタンよりも硬い為に耐摩耗性に優れていますが、振幅限界がチタンなどに比べて低いという欠点もあります。

様々なアプリケーションに対して専用に設計された超音波ホーン

ホーンに伝達された超音波振動はワークに伝達され溶着が行われますが、この時、加圧力が伴わないと発熱は起こりません。 先に述べたように、超音波溶着では発振時間、加圧力、振幅が溶着強度を決める大きな要素になり、加圧力がないといくら振動を与えても溶着を行う事ができないのです。

この重要なファクターである加圧力を安定して供給する為、プレス機構部が必要となってきます。

中にはハンディタイプのように手で持って加圧を行う場合もありますが、手での加圧には必ずバラつきが発生しますので、精度を要求されるアプリケーションに対応するのは困難です。

そこで機械的に制御することができる加圧機構が使用されており、標準的な加圧ユニットはエアシリンダを使用したアクチュエーターユニットを搭載しています。 安定した加圧供給ができるプレス機構部を有することによって、安定した溶着が実現できます。

コスモシステムではこの加圧機構部を極限まで高精度且つ安定させる為に、エアシリンダだけではなくサーボモーターを使用したプレスユニットも提供しています。

|

エアシリンダ駆動式アクチュエーターユニット |

|

ホーンから伝達される超音波振動と加圧力が加わることにより、ワークの境界面で極めて短時間で摩擦熱が発生し、樹脂が溶融して樹脂の分子同士の結合が行われます。

超音波振動が停止すると、溶融している樹脂の温度が急速に低下し再凝固します。 この冷却の間も加圧力をかけ続けることによって溶着部の樹脂の密度が高い状態のまま再凝固する為、強度の高い溶着が可能になります。

このような原理で行われる超音波溶着は、一般的に1秒以下の短時間で行われ、仕上がりもきれいで、他の接合材を必要としない為リサイクル製も良く、気密溶着も可能である為、幅広い分野で使用することができる優れた樹脂接合技術です。